Contrôles de contamination : prévenir l'adulteration dans la fabrication des génériques

nov., 24 2025

nov., 24 2025

Qu'est-ce que l'adulteration dans les médicaments génériques ?

Quand on parle d’adulteration dans les génériques, on ne parle pas de contrefaçon. On parle de contamination invisible : des particules chimiques, des microbes, ou des résidus d’un autre médicament qui se retrouvent accidentellement dans un lot de comprimés. C’est ce qui rend un médicament dangereux, même s’il contient la bonne molécule à la bonne dose. L’Agence américaine des médicaments (FDA) définit clairement cela : un produit est adulteré s’il a été fabriqué, emballé ou stocké dans des conditions insalubres, ou s’il a été contaminé par des impuretés pouvant nuire à la santé. En 2022, près de 37,2 % des lettres d’avertissement de la FDA ont été envoyées pour des problèmes liés à la contamination. Ce n’est pas un détail. C’est une menace constante.

Pourquoi les génériques sont-ils plus à risque ?

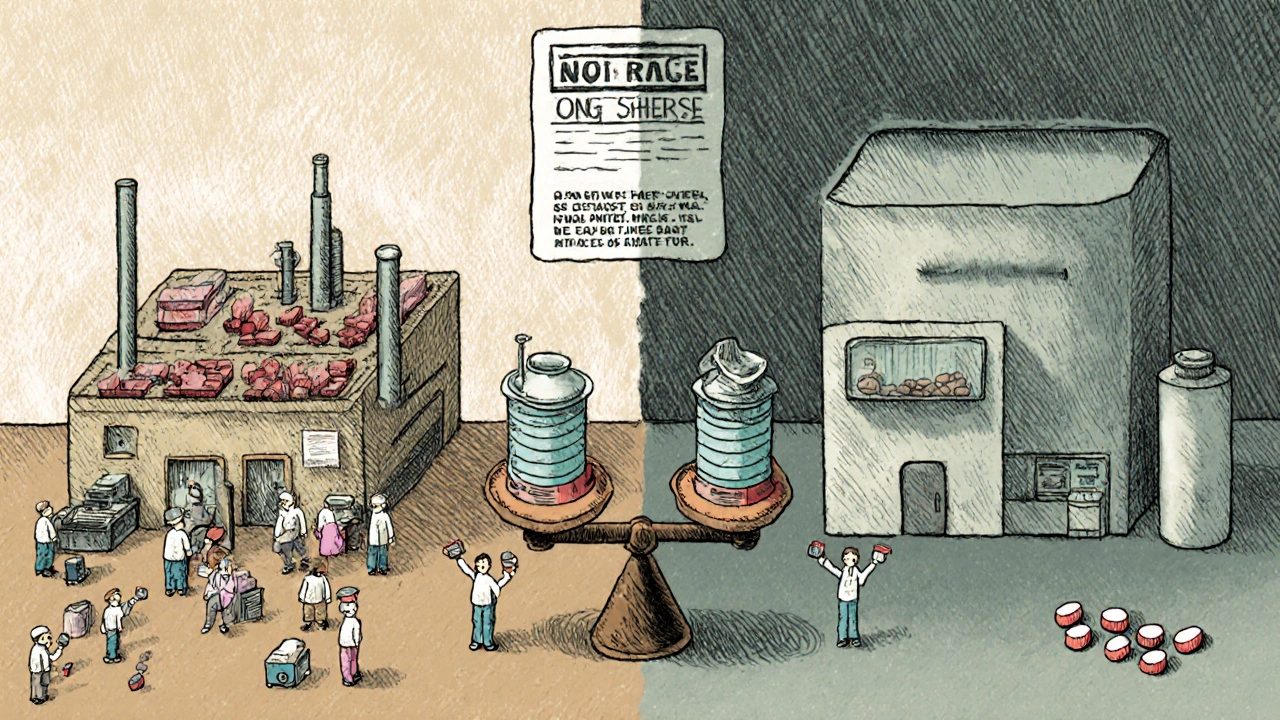

Les fabricants de génériques ne développent pas de nouveaux médicaments. Ils copient des molécules déjà existantes. Pour rester compétitifs, ils doivent produire à grande échelle, avec des coûts maîtrisés. Cela signifie souvent : moins d’investissements dans les infrastructures, des lignes de production partagées, des équipes surchargées. Contrairement aux laboratoires innovants qui ont des usines dédiées à chaque produit, les fabricants de génériques tournent souvent de l’un à l’autre - un antihypertenseur un jour, un antibiotique le lendemain, une hormonothérapie le surlendemain. Chaque changement de produit est une occasion de contamination croisée. Un seul gramme de résidu mal nettoyé peut contaminer des milliers de comprimés. Et les effets ? Des réactions allergiques, des cancers, des échecs thérapeutiques. Le rappel mondial du Valsartan en 2020, causé par une impureté cancérigène, a coûté plus de 1,2 milliard de dollars. Ce n’était pas une erreur isolée. C’était un avertissement.

Comment empêcher la contamination ? Les règles de base

Le système de contrôle repose sur trois piliers : l’environnement, les procédures et les personnes.

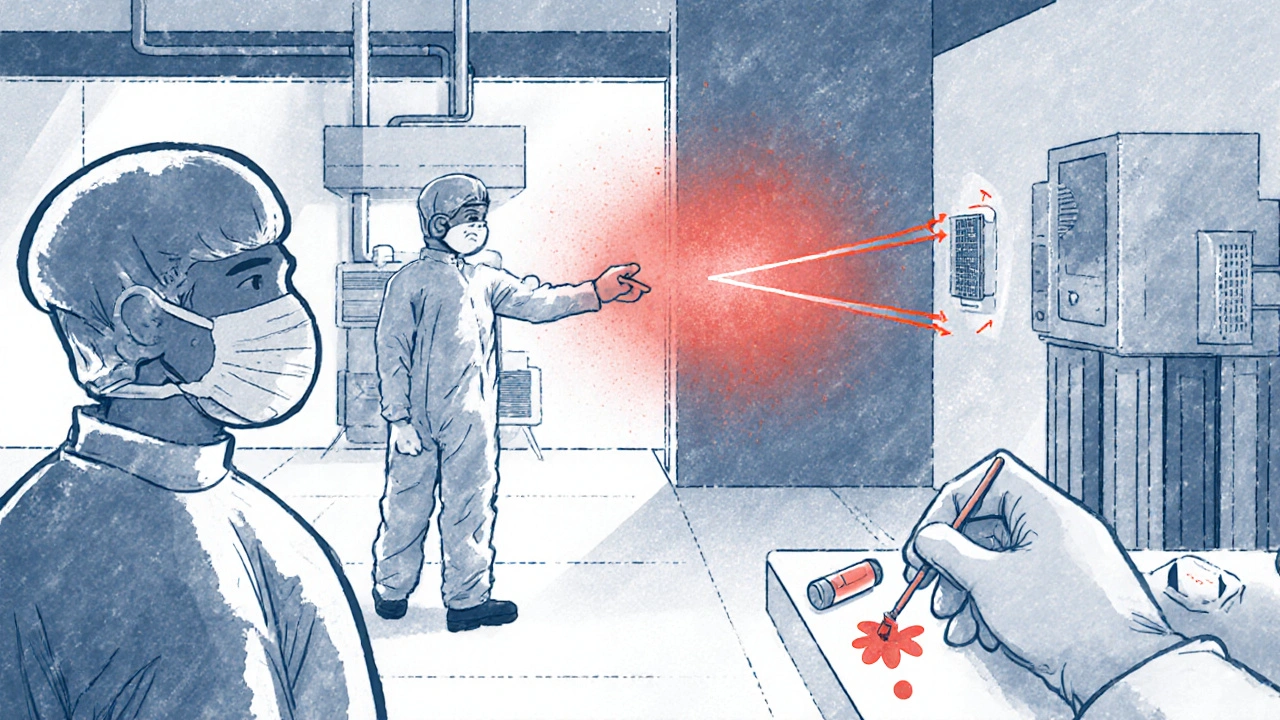

Les salles propres (cleanrooms) sont la première ligne de défense. Elles sont classées selon la norme ISO 14644-1. Pour les étapes critiques comme le remplissage stérile, on exige un environnement ISO Classe 5 - soit moins de 3 520 particules de 0,5 micromètre par mètre cube d’air. C’est comme filtrer l’air 60 fois par heure. Les systèmes de ventilation doivent maintenir une pression différentielle de 10 à 15 Pascals entre les zones, pour empêcher l’air sale d’entrer. Les portes, les sas, les couloirs : tout est conçu pour un flux unidirectionnel. Personne ne peut revenir en arrière sans se décontaminer.

Ensuite, il y a la validation du nettoyage. On ne se contente pas de passer un chiffon. On doit prouver que chaque machine, chaque tuyau, chaque cuve est propre à un niveau acceptable. Pour les résidus chimiques, la limite est de 10 parties par million (ppm). Pour les microbes, moins de 10 unités formant colonies (UFC) sur 25 cm². On utilise des prélèvements par essuyage, des rinçages, et des méthodes rapides qui donnent des résultats en 24 heures, au lieu de 5 à 7 jours comme avant. Si vous ne pouvez pas le mesurer, vous ne pouvez pas le contrôler.

Les erreurs humaines : la cause principale

Les machines ne se trompent pas. Les gens, si. Selon les études de l’industrie, 83 % des contaminations viennent d’erreurs humaines. Un technicien qui oublie de changer de gants. Un opérateur qui ne suit pas le protocole de lavage. Une équipe qui travaille en surcharge et néglige la désinfection des surfaces. Un sondage de 217 fabricants de génériques en 2023 a montré que 68 % ont eu au moins un lot rejeté l’année précédente. La cause ? 47 % pour les erreurs humaines, 29 % pour un nettoyage insuffisant, 18 % pour des matières premières contaminées.

Les shifts de 12 heures sont un problème. Les études montrent que la conformité aux règles de vêtement (gowning) chute de 40 % après 8 heures de travail. Les gants se déchirent, les masques glissent, les mouvements deviennent automatiques - et dangereux. Les solutions ? Des systèmes de couleur pour les équipements (un rouge pour l’antibiotique, un bleu pour l’antihypertenseur), des tapis anti-contamination comme le Dycem CleanZone (qui réduit la contamination par les pieds de 72 %), et des formations répétées, pas juste une fois l’an.

La technologie : entre progrès et coût

Les outils modernes aident, mais ne remplacent pas la discipline. Les compteurs de particules en temps réel, comme le MetOne 3400+, surveillent l’air 24/7. Ils réduisent les incidents de contamination de 63 %. Mais ils coûtent entre 15 000 et 25 000 dollars l’unité. Les systèmes de bioluminescence ATP donnent des résultats en 5 minutes au lieu de 72 heures pour les cultures traditionnelles. Ils sont précis à 95 %. Mais ils nécessitent une formation poussée. Des logiciels comme ValGenesis V2 peuvent demander jusqu’à 147 heures de formation par utilisateur. Ce n’est pas une dépense, c’est un investissement en compétences.

Les filtres HEPA (99,97 % efficaces) sont encore la norme. Mais certains sites de haut risque utilisent désormais les filtres ULPA (99,999 %), plus performants, mais qui augmentent la consommation d’énergie de 25 à 40 %. Est-ce nécessaire pour un générique à faible risque ? Certains experts disent non. D’autres affirment que c’est la seule façon d’éviter un rappel coûteux. Le débat est ouvert. Ce qui est clair, c’est que les petites usines ne peuvent pas se permettre d’investir 2 millions de dollars. Elles doivent faire des choix rationnels.

Les nouvelles exigences réglementaires : la pression monte

En septembre 2023, la FDA a publié un projet de guide demandant que tous les génériques soient évalués selon des limites d’exposition fondées sur la santé (HBEL) d’ici 2025. Cela signifie que chaque molécule, même en très faible quantité, doit être analysée pour son potentiel toxique. Pour une usine, cela représente un coût d’environ 1,2 million de dollars. C’est une montagne pour les petits fabricants. Mais c’est aussi une opportunité : ceux qui s’y préparent avant la date limite gagneront en confiance avec les autorités et en rapidité d’approbation. Une étude de Freyr Solutions a montré que les sites avec des systèmes de surveillance continue obtiennent 40 % plus vite leurs autorisations.

L’EMA et la FDA augmentent aussi leurs inspections. Les usines avec un historique de contamination voient leur fréquence d’inspection augmenter de 27 %. En 2022, 41 % des demandes de génériques ont reçu des lettres de déficience liées à la contamination. Ce n’est plus une question de conformité. C’est une question de survie.

La solution : une approche proportionnée au risque

On ne peut pas traiter un analgésique comme un cytotoxique. Les experts comme le Dr Paul M. Garmory mettent en garde : sur-équiper pour des produits à faible risque coûte jusqu’à 2,8 millions de dollars par an sans bénéfice réel. La bonne approche ? La gestion des risques selon la norme ICH Q9. Identifier les produits les plus dangereux. Cibler les contrôles là où ça compte. Utiliser des cuves dédiées pour les substances à haut potentiel. Mettre en œuvre le modèle « un lot à la fois » - une méthode qui a réduit les contaminations croisées de 53 % dans une étude publiée dans Pharmaceutical Engineering.

Les grandes entreprises investissent dans des systèmes intégrés. Les petites doivent se concentrer sur les fondamentaux : formation rigoureuse, nettoyage validé, environnement contrôlé, et une culture de la qualité qui ne dépend pas d’un seul employé. La technologie aide, mais la discipline humaine est la clé.

Quel avenir pour les fabricants de génériques ?

Le marché des contrôles de contamination vaut déjà 4,7 milliards de dollars et croît à 8,3 % par an. Les fabricants qui adoptent les nouvelles normes, les outils numériques et les pratiques basées sur les risques vont non seulement survivre, mais prospérer. Ceux qui attendent que la réglementation les force à agir risquent de disparaître. Les grandes marques choisissent de plus en plus des fournisseurs avec des preuves solides de contrôle. Les hôpitaux, les assurances, les gouvernements - tous veulent des génériques sûrs. Pas seulement bon marché. Sûrs.

La fabrication de génériques n’est pas un métier de basse qualité. C’est un métier de haute précision. Et la contamination ? Ce n’est pas un risque. C’est une erreur qui ne doit jamais arriver.

Quelle est la différence entre contamination et adulteration ?

La contamination est la présence indésirable d’une substance étrangère - comme des particules, des microbes ou des résidus chimiques - dans un médicament. L’adulteration est la conséquence légale : un produit est considéré comme adulteré par la loi (comme la FDA ou l’EMA) dès lors qu’il est contaminé à un niveau qui compromet sa sécurité ou son efficacité. Toute contamination significative devient donc une adulteration.

Pourquoi les génériques sont-ils plus souvent concernés par les rappels de contamination ?

Ils ne sont pas plus susceptibles de se contaminer, mais ils sont plus souvent inspectés. Les fabricants de génériques produisent des centaines de produits différents sur les mêmes lignes, avec des ressources limitées. Les laboratoires innovants ont des usines dédiées, des budgets plus élevés, et moins de changements de produit. Les génériques, eux, doivent faire plus avec moins - ce qui augmente les risques d’erreur humaine ou de nettoyage incomplet.

Quelles sont les limites acceptables pour les résidus chimiques dans les génériques ?

La limite générale est de 10 parties par million (ppm) pour les résidus de produits précédents. Mais cette limite peut être plus stricte selon la toxicité de la substance. Pour les composés hautement actifs ou cancérigènes, les limites peuvent descendre à 1 nanogramme par centimètre carré. Ces seuils sont déterminés par des analyses de sécurité basées sur la santé (HBEL), qui prennent en compte la dose, la voie d’administration et la sensibilité du patient.

Les systèmes de surveillance en temps réel valent-ils le coût ?

Oui, pour les sites de production à haut risque ou les lignes à grande vitesse. Les compteurs en temps réel réduisent les incidents de contamination de 63 % et permettent une réaction immédiate. Pour les petites usines produisant des produits à faible risque, ils peuvent être excessifs. L’important est d’adapter la technologie au risque. Ce n’est pas la technologie qui sauve, c’est l’usage intelligent qu’on en fait.

Qu’est-ce que le modèle « un lot à la fois » et pourquoi il fonctionne ?

Le modèle « un lot à la fois » signifie qu’une ligne de production ne fabrique qu’un seul produit à la fois, sans changement rapide entre différents médicaments. Cela élimine presque complètement le risque de contamination croisée. Il nécessite plus d’espace et de lignes, mais réduit les erreurs de nettoyage et les rejets de lots. Les usines qui l’ont adopté ont vu une baisse de 53 % des incidents de contamination, selon une étude publiée dans Pharmaceutical Engineering.

Quelles sont les conséquences d’un échec de contrôle de contamination ?

Les conséquences peuvent être graves : rappels de produits, pertes financières (jusqu’à des milliards de dollars), perte de confiance des patients et des autorités, sanctions réglementaires, voire interdiction de production. Dans certains cas, des patients ont été exposés à des substances cancérigènes ou allergènes. La réputation d’une entreprise peut être détruite en quelques semaines. La prévention est toujours moins chère que la crise.

Marcel Albsmeier

novembre 24, 2025 AT 17:27Christianne Lauber

novembre 25, 2025 AT 02:37Melting'Potes Melting'Potes

novembre 25, 2025 AT 09:15Christophe Farangse

novembre 26, 2025 AT 18:44Marcel Schreutelkamp

novembre 27, 2025 AT 02:20LAURENT FERRIER

novembre 27, 2025 AT 04:41Forrest Lapierre

novembre 28, 2025 AT 16:38Nathalie Rodriguez

novembre 29, 2025 AT 22:46Adèle Tanguy

novembre 30, 2025 AT 22:59Maurice Luna

décembre 1, 2025 AT 21:49